Premettendo che , non essendo più da qualche anno un progettista elettromeccanico praticante per pensionamento e pur cercando di mantenermi il più informato possibile per curiosità , potrebbe sfuggirmi ( anzi mi sfuggirà sicuramente ) qualcosa sull'avanzamento della tecnologia specialmente quando si parla d' inverter e delle sue svariate potenzialità , ma il suo principio d'utilizzo non cambia di molto ; infatti in questo post è proprio il suo utilizzo preso in esame ( stile di lavoro di un progettista elettromeccanico ) .

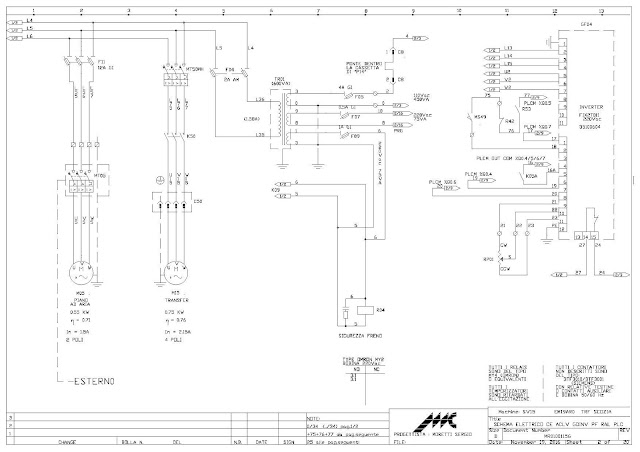

Negli schemi seguenti sono rappresentati due inverter ( GF04 - foglio 2 colonna 12-13 e GF05 - foglio 1 colonna 12-13 ) ; entrambi di 2.2KVA di potenza in ingresso e 1.5KW in uscita ma di taglie diverse ( uno di dimensioni più ridotte rispetto all' altro ) per la diversità nel loro utilizzo . Infatti , mentre GF04 , la cui potenza d' ingresso è maggiore di 1.5 KVA dell' autotrasformatore ATR01 che lo alimenta ( foglio 1 colonna 6 ) perché al momento era la prima taglia della ditta costruttrice , deve controllare un motore di 1.5KW (lievemente sovradimensionato perché normalissimo motore asincrono) ma con accelerazione e decelerazione a tempi lunghi , GF05 deve invece controllare un motore con freno sempre di 1.5KW ( particolare , cioè costruito per prestazioni superiori...) ma con accelerazione a tempo breve e decelerazione a tempo brevissimo ; ciò comporta una più alta dissipazione d' energia che comporta l' utilizzo di componenti elettronici più potenti ( dimensioni e isolamento maggiore ecc...) . Trattandosi di una macchina " Sezionatrice...per il taglio di pannelli in legno o truciolare " , il primo inverter ( GF04 ) deve controllare tramite un potenziometro la velocità del carrello porta lama di taglio , che non è molto alta e soprattutto l' accelerazione e decelerazione hanno tempi discretamente lunghi e uguali ( infatti la lama deve entrare ed uscire dal pannello con la stessa velocità per non avere scheggiature nel taglio ) ma non serve un arresto di precisione ; l' inverter GF05 invece deve controllare la velocità di spostamento dei pannelli sulla linea di taglio con posizionamento al decimo di millimetro , accelerazione breve , velocità sostenuta e decelerazione brevissima perché in spazio strettissimo che per evitare il surriscaldamento dei componenti interni richiede il collegamento di una resistenza cosiddetta di frenatura per dissipare parte dell'energia . A tal proposito ecco di seguito la spiegazione di un costruttore d' inverter :

quando l' inerzia del carico da decelerare è importante e la rampa di decelerazione impostata dal variatore è troppo breve, vi è restituzione di energia dal carico al variatore. Questa restituzione avviene con l'immagazzinaggio di quest'energia sui condensatori del bus continuo del variatore. Questo provoca un aumento di tensione del bus che non potrà superare una soglia limite che causerebbe danni al variatore. Finché la tensione del bus continuo è inferiore alla soglia di tensione ammessa, il variatore segue la rampa di decelerazione caricando i condensatori dell' eccesso di energia, permettendo la frenatura del carico , ma al raggiungimento della soglia di tensione max, per potere mantenere il controllo del variatore occorre effettuare un arresto frenato con resistenza di frenatura ; in questo caso l' energia supplementare è trasmessa alla resistenza di frenatura e dissipata per effetto Joule. Se la resistenza di frenatura è correttamente dimensionata, l'arresto del carico avviene nel tempo configurato dal parametro rampa di decelerazione, indipendentemente dal carico .

Comunque è logico che i due esempi soprariportati sono una goccia nell' oceano rispetto alle possibilità di utilizzo degli inverter attuali per cui , ripeto , il progettista elettromeccanico deve instaurare un rapporto collaborativo e di fiducia con lo staff tecnico della ditta che produce l'inverter che si vorrebbe utilizzare (a volte basta un rappresentante preparato anche tecnicamente sul prodotto - qui desidero menzionare l'Ing. Landi della Protos (BO) rappresentante di più aziende produttrici e in grado di farti tutti i calcoli immediatamente ; con lui non puoi sbagliare la scelta....) e non si avrà alcun problema , compresa la sua programmazione ( o scelta dei parametri per il suo miglior utilizzo ) - anche se i manuali sembra stiano diventando un pò più immediati o di più veloce consultazione .

In fondo al post ho riportato un breve riassunto , preso in qua e in là nel web , sull'utilizzo degli inverter , dei quali esiste già una notevole letteratura in tutte le direzioni per chi volesse approfondire .

Il prossimo post sarà sui componenti e/o circuiti di logica di macchina ......

I variatori di frequenza , o inverter sono dispositivi elettronici utilizzati per variare la velocità di rotazione di un motore a corrente alternata , tipicamente un motore a induzione.

La variazione della velocità si ottiene aumentando o diminuendo la frequenza che alimenta il motore elettrico. La modulazione delle caratteristiche elettriche viene ottenuta grazie al continuo accendersi e spegnersi di transistor, IGBTs o tiristori. Gli inverter possono avere un funzionamento a corrente costante o a tensione costante, questi ultimi sono quelli a più larga diffusione. La regolazione viene effettuata tramite algoritmi PWM (pulse With Modulation) che permettono di manipolare sia la tensione che la frequenza in uscita verso il motore.

L’impiego di controlli a frequenza variabile per applicazioni su motori asincroni è una pratica sempre più in uso. Nel tempo i costi di produzione di questi dispositivi si sono abbassati . La qualità e l’efficienza dei convertitori è migliorata sempre di più ; al contrario dei vecchi modelli quelli più recenti hanno migliorato gli algoritmi di controllo e non rappresentano una limitazione nella scelta del motore che non deve per forza essere predisposto per inverter. Tutto questo lo si deve alle elevate frequenze di commutazione attualmente raggiungibili in grado di generare forme d’onda quasi perfettamente sinusoidali.

Vantaggi :

1) Risparmio di energia

Sono un modo efficace per controllare la velocità di motori asincroni e sono abbastanza semplici e facili da utilizzare. Tra i vantaggi nell’utilizzo di un convertitore per il controllo della velocità del motore c’è senza dubbio un risparmio energetico effettivo. Controllare la quantità di corrente assorbita dal motore permette di tenere a bada i costi energetici, perché l’inverter fornirà corrente al motore solo il tempo necessario e quando sarà richiesto dal carico.

2) Controllo più preciso sulla velocità del motore

E' una delle ragioni se non la principale nella scelta di un convertitore di frequenza variabile. Gli inverter permettono di ottenere un preciso e costante controllo della velocità dei motori elettrici.

3) Riduzione dei costi di manutenzione

Fondamentale nella regolazione sono anche le rampe di accelerazione e decelerazione che possono essere variate a piacimento evitando forti picchi di corrente durante gli avviamenti nonché dannosi “strappi” meccanici sul carico da movimentare . Il risultato è quello di allungare la vita del motore e ridurre i costi di manutenzione e riparazione.

Svantaggi :

Purtroppo elevate frequenze di commutazione sono all’origine di interferenze elettromagnetiche negli impianti di controllo. Per ridurre tali interferenze si devono impiegare cavi schermati per alimentare i motori elettrici. Per contenere questo genere di rumore occorrono adeguati filtri nel circuito, che normalmente sono integrati negli inverter di ultima generazione .

Seguono i Link dei miei post di elettromeccanica :

https://silvanastrina.blogspot.com/2016/11/progettazione-elettromeccanica-e-plc.html

https://silvanastrina.blogspot.com/2017/09/elettromeccanica-un-po-di-scuola-o.html

https://silvanastrina.blogspot.com/2017/09/accenno-agli-interruttori-sezionatori.html

https://silvanastrina.blogspot.com/2017/10/protezioni-macchina-e-carico-fusibili.html

https://silvanastrina.blogspot.com/2017/10/riflessioni-sull-utilizzo-di-inverter-o.html

https://silvanastrina.blogspot.com/2017/10/logica-di-controllo-elettromeccanica.html

https://silvanastrina.blogspot.com/2017/11/logica-di-controllo-elettromeccanica.html

https://silvanastrina.blogspot.com/2018/08/elettromeccanica-applicata-al_63.html

https://silvanastrina.blogspot.com/2019/03/progettazione-elettromeccanica-schema.html

https://silvanastrina.blogspot.com/2019/03/progettazione-elettromeccanica-schema_25.html

https://silvanastrina.blogspot.com/2019/09/sbalzi-o-black-out-della-linea.html

https://silvanastrina.blogspot.com/2020/03/progettazione-elettromeccanica-alcune.html

https://silvanastrina.blogspot.com/2020/03/progettazione-elettromeccanica-schema.html

https://silvanastrina.blogspot.com/2017/09/elettromeccanica-un-po-di-scuola-o.html

https://silvanastrina.blogspot.com/2017/09/accenno-agli-interruttori-sezionatori.html

https://silvanastrina.blogspot.com/2017/10/protezioni-macchina-e-carico-fusibili.html

https://silvanastrina.blogspot.com/2017/10/riflessioni-sull-utilizzo-di-inverter-o.html

https://silvanastrina.blogspot.com/2017/10/logica-di-controllo-elettromeccanica.html

https://silvanastrina.blogspot.com/2017/11/logica-di-controllo-elettromeccanica.html

https://silvanastrina.blogspot.com/2018/08/elettromeccanica-applicata-al_63.html

https://silvanastrina.blogspot.com/2019/03/progettazione-elettromeccanica-schema.html

https://silvanastrina.blogspot.com/2019/03/progettazione-elettromeccanica-schema_25.html

https://silvanastrina.blogspot.com/2019/09/sbalzi-o-black-out-della-linea.html

https://silvanastrina.blogspot.com/2020/03/progettazione-elettromeccanica-alcune.html

https://silvanastrina.blogspot.com/2020/03/progettazione-elettromeccanica-schema.html

Nessun commento:

Posta un commento